В машиностроении для большинства изготавливаемых деталей для получения нужных механических свойств металла в большинстве случаев необходимо применение термообработки. Под термообработкой понимается процесс, состоящий из совокупности операций нагрева, выдержки и охлаждения изделий из металлов и сплавов.

Цель металлообработки – изменение структуры и свойств в заданном направлении.

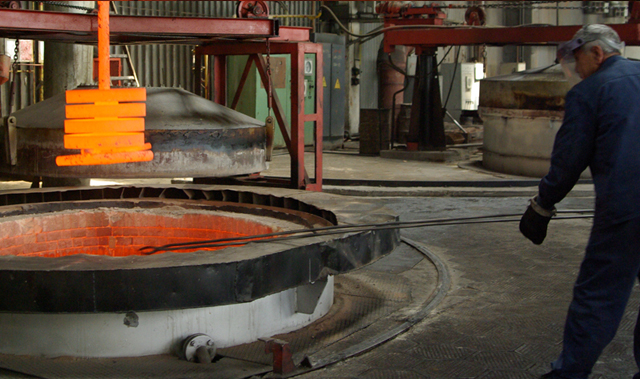

Для этого участок термической обработки оснащён мощными крупногабаритными электропечами, позволяющими осуществлять нагрев до 900 градусов садок весом до 3-х тонн.

Технологические возможности

– служит для выравнивания структуры металла.

– устраняет частично (или полностью) всякого рода неоднородности, которые были внесены в металл при предшествующих операциях (механическая обработка, обработка давлением, литье, сварка), улучшает структуру стали, снимает напряжения, уменьшает твёрдость

– осуществляется путём нагрева деталей выше критической точки, выдержки при этой температуре и быстрого охлаждения. Закалка - основной вид термической обработки металла, применяется для увеличения твердости металла, износостойкости и долговечности. Правильный выбор режима закалки (температура нагрева, время выдержки и скорость охлаждения) обеспечивает качество закалки

– процесс высокотемпературного насыщения поверхностного слоя стали углеродом. Науглероживание поверхности стальных изделий для увеличения их твёрдости и стойкости против истирания. Производится нагреванием изделий природным газом при 930…950 °С. Качество процесса цементации оценивается по эффективной толщине цементованного слоя, которая определяется по одному из двух показателей – твёрдости и структуры слоя (глубина – 0,5...2 мм).